مصنع نبراسكو للقوالب

مصنع نبراسكو للقوالب

Nibrasco قولبة تم الانتهاء النبات ووضعها في الإنتاج في أغسطس 1978. هذه المادة سوف تصف عملية تدفق من كل قسم من المصنع.

1. يتم تخزين المواد الخام وخلطها بالتساوي

نظرًا لأن تغيير خواص المواد الخام له تأثير كبير على جودة المنتجات النهائية ، يجب استخدام آلة التكديس والمسترد لخلط الخام بالتساوي أثناء تخزين المواد الخام في ساحة المخزون. تبلغ السعة التخزينية لساحة تخزين المواد الخام 300000 طن.

2. ابتسامة والتركيز

يتم تفريغ الخام الخام تلقائيًا في أحواض الركاز الأربعة أمام المطحنة الكروية بواسطة ناقل الحزام المكوكي ، ثم يتم إعطاؤه كميًا بواسطة وحدة التغذية القرصية ، وتضاف نسبة معينة من الماء لدخول مطحنة الكرة معًا لدائرة مغلقة مبللة طحن. تم تجهيز كل مطحنة كروية مع هيدروسيكلون. يتم تغذية مسحوق الخام بمؤشر دماغ يبلغ حوالي 1500 سم 2 / جم إلى مادة التكثيف بفيضان بتركيز 20٪. يتم تغذية لب الخام المركز إلى خزان اللب الخام المجهز بخلاط عن طريق تعديل تركيزه إلى حوالي 70٪ من خلال مضخة ذات سرعة دوران قابلة للتعديل. عند مخرج خزان اللب الخام ، يُضاف الماء تلقائيًا لتخفيفه إلى حوالي 65٪ وإرساله إلى الجفاف.

3. الجفاف والخلط

يتم تجفيف عجينة الخام بالفراغ بواسطة 8 مرشحات قرصية في سلاسل مختلفة ، وتصبح كعكة ترشيح ذات محتوى مائي يبلغ حوالي 8٪ ، والتي يتم إرسالها إلى خزان التخزين للتخزين. يتم إعطاؤه كميًا بواسطة وحدة تغذية قرصية ثم يتم خلطه بالكامل مع الجير المطفأ المضاف وفقًا لنسبة معينة في خلاط قوي وخلاط عجلة.

4. قولبة

من أجل تحسين جودة القوالب ، يتم اعتماد عملية دائرة مزدوجة مغلقة للقولبة. يتم استخدام خمسة أقراص قرصية من كل سلسلة لتكوير. ثم ، قبل إدخالها في المحمصة ، تكون الحبيبات كاملة بواسطة شاشة الأسطوانة المحددة. سيتم إرجاع الكريات غير المؤهلة وخلطها مع المواد الخام للتكوير بعد سحقها.

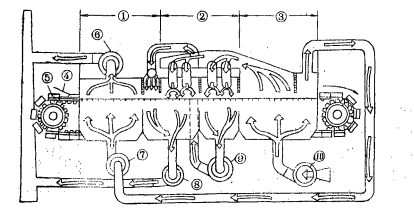

1. حزام التجفيف 2. حزام التسخين المسبق والتحميص والتجانس 3. حزام التبريد 4. آلة فحص توزيع الأسطوانة 5. عربة

6. مروحة العادم التجفيف 7. منفاخ التجفيف 8. التسخين المسبق لمروحة العادم 9. تحميص مروحة العادم 10. منفاخ التبريد

5. تحميص

و briquetts يتم نقلها إلى عربة مع المواد الأساسية والمواد حافة ضعت، وهي في حالة ثابتة نسبيا. بعد التجفيف بالبخار والتجفيف بالتهوية والتسخين المسبق ، يتم تحميص الكريات ونقعها عند حوالي 1350 ℃. ثم يتم تبريدها إلى حوالي 150 درجة مئوية عن طريق التفجير على العربة ثم تفريغها من ذيل الماكينة ، كما هو موضح في الشكل.

تستغرق هذه العملية حوالي 40 دقيقة ، ويتم استخدام غاز العادم عالي الحرارة الذي يمر عبر قسم التبريد في التجفيف بالسفع والتسخين المسبق والتحميص. بالإضافة إلى ذلك ، يتم تدوير غاز النفايات عالي الحرارة من قسم التحميص وتزويده بالعادم للتجفيف. تعمل إعادة تدوير غاز النفايات هذا على تحسين معدل استرداد الحرارة وتوفير استهلاك الوقود. يمكن التحكم تلقائيًا في سرعة تشغيل العربة وفقًا لكمية تغذية الكريات ، ويمكن أيضًا التحكم في درجة الحرارة والضغط في الفرن تلقائيًا ، وبالتالي فإن القوالب النهائيةذات نوعية جيدة. حتى إذا تغيرت خصائص المواد الخام ، يمكن إجراء عمليات مناسبة عن طريق ضبط درجة الحرارة وحجم الهواء. بالإضافة إلى ذلك ، يتم استخدام المواد الأساسية والمواد الحواف الموضوعة على العربة كطبقات تخزين حرارية ، والتي تفيد في استعادة الحرارة ، وتحسين التوزيع المنتظم للحمل الحراري في الكريات ، وتقوية حماية العزل الحراري للعربة نفسها. حتى في حالة انقطاع إمداد الكرات الخضراء بسبب الحوادث ، يمكن استخدام مادة الفرش بدلاً من الكريات لملء العربة بالكامل باستمرار لضمان التشغيل المستمر للمعدات. وبهذه الطريقة ، يمكن منع تلف المواد المقاومة للصهر بسبب ارتفاع درجة حرارة العربة وتبريد الفرن ، ويمكن إعادة تحميل الكريات لتعمل بسلاسة.