تقنية حديد الاختزال المباشر المعتمد على الفحم (2) —- طريقة انميتكو

1. مقدمة موجزة لعملية تطوير تقنية RHF

مقدمة أساسية

عملية صنع الحديد بالتردد العالي التردد هي عملية صنع حديد بدون أفران صهر. يعود تاريخها إلى ما يقرب من 40 عامًا منذ أن قامت شركة إنكو ، المحدودة ببناء أول مصنع لمخزن المياه عام 1978. نشأ في الولايات المتحدة ، وتم الترويج له في اليابان ، وتم تطويره في الصين.

يمكن تقسيم صهر الحديد المباشر RHF

إلى طريقة انميتكو

،طريقة درييرون

وطريقة سريع

وعملية ITKM3

بسبب ظروف معالجة المواد الخام المختلفة ومتطلبات جودة المنتج.

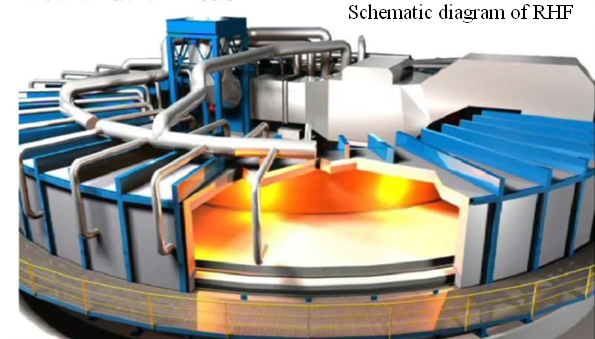

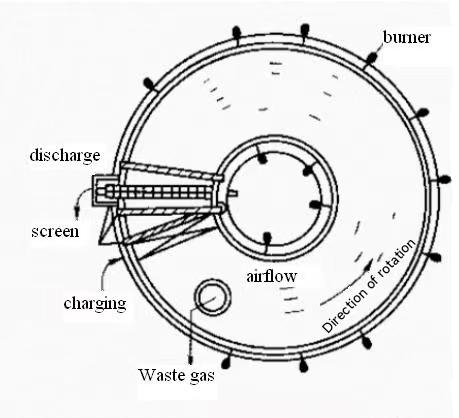

تم تطوير عملية فرن RHF

من فرن التسخين الدائري المستخدم في درفلة الفولاذ. يحتوي على فرن حلقي وقاع فرن دوار ، والمواد المراد تقليلها تنتشر بالتساوي على قاع الفرن والتي يمكن أن تدور على طول المحيط. الفرن عبارة عن وعاء حلقي ثابت ومغلق نسبيًا ، وهناك مجموعات عديدة من مواقد الغاز مرتبة على الجدران داخل الفرن وخارجه. يتم تحقيق التحكم في درجة الحرارة والتحكم في الجو عن طريق جهاز صمام التحكم الأوتوماتيكي وعنصر المراقبة وفقًا للمناطق المختلفة.

يتم تحميل طبقة أو طبقتين فقط من شحنة حبيبات الكربون المجمدة على البارد في RHF

من منطقة الشحن ، وتدور الشحنة مع قاع الفرن دون أن يتم ضغطها. تم تسخينه أولاً إلى أكثر من 1000 في منطقة التسخين المسبق ، ثم تم تسخينه لمدة 10-20 دقيقة في منطقة الاختزال 1200 -1400 ℃. في منطقة الاختزال ، يتم تقليل الحديد و K و نا

و الرصاص

و Zn

وأكاسيد أخرى في العبء بواسطة الكربون الموجود في الحبيبات المحتوية على الكربون. تتم إزالة K و نا

و الرصاص

و Zn

والعناصر الأخرى على شكل غاز مع غاز المداخن. يتم تفريغ الكريات الممعدنة المختزلة بعد التبريد والتبريد ، ويتم إعادة أكسدة بعضها ، ويتم تقليل معدل المعدن. يتدفق غاز المداخن الناتج عن احتراق الغاز والتفاعل في الاتجاه المعاكس لدوران الشحنة ،

يوجد عازل ماء بين الفرن والقاع الدوار لمنع تسرب الدخان والغبار.

2. طريقة انميتكو

2.1 مقدمة بسيطة

طورته شركة إنكو

في

كندا

، تم بناء المصنع في إلوود

، الولايات المتحدة الأمريكية في عام 1978 للتعامل مع 80.000 طن من النفايات الصلبة سنويًا. يتم استخدامه لاستعادة النيكل والكروم والحديد من نفايات صهر سبائك الصلب. ميزات العملية هي كما يلي: بعد خلط رماد الفرن الكهربائي ورماد الغاز وعامل الاختزال ، يتم تصنيع كريات الكربون بقطر 7-13 مم بواسطة آلة تكوير القرص. يتم تسخين الكريات بسرعة إلى 1300 درجة مئوية لتقليل RHF

، وتستغرق عملية الاختزال حوالي 12 دقيقة. وفي الوقت نفسه ، يتم تقليل وتطاير أكاسيد المعادن الثقيلة ، ويتم جمع رماد أكسيد الزنك الغني الذي يحتوي على أكثر من 60٪ من الزنك والرصاص من خلال تجميع الغبار في كيس القماش. تبلغ درجة حرارة كرة جزاء التفريغ حوالي 1250 ℃ ، وتأتي الطاقة المطلوبة في العملية برمتها من التسخين المسبق لغاز المداخن في أقسام مختلفة أو احتراق الغاز. تم تصميم نظام احتراق التحكم الدقيق لضمان التحكم في الاحتراق في أقسام مختلفة من الفرن وفقًا لتوازن الحرارة لعملية الاختزال. تم تشغيل فرن Inmetco

بنجاح لأكثر من 30 عامًا ، نظرًا لاحتوائه على منتجات DRI

التي تحتوي على 5-10٪ من النيكل الكروم ، مع فوائد اقتصادية جيدة ، فقد أصبح مركزًا لمعالجة النفايات الصلبة لمصنع الفولاذ المقاوم للصدأ المعين من قبل حكومة الولايات المتحدة.

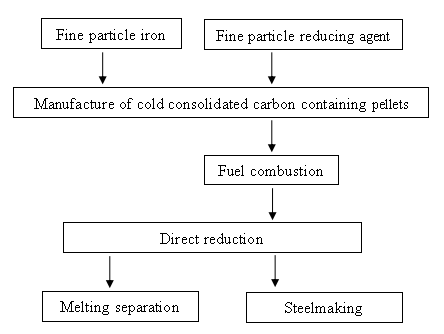

2.2 العملية الأساسية

2.3 خصائص طريقة انميتكو

&نبسب

;

الميزة الأكثر بروزًا لهذه العملية هي استخدام الكريات المحتوية على الكربون ، مع الفحم أو مسحوق فحم الكوك كعامل اختزال ، وهي طبقة بسماكة موحدة تبلغ حوالي 3 أضعاف قطر الكريات الموجودة في قاع الفرن.

باستخدام الغاز الطبيعي كوقود ، يتم نفخ الغاز ذو درجة الحرارة العالية في الفرن ليتدفق في الاتجاه المعاكس من قاع الفرن ، ويتم نقل الحرارة إلى الشحنة. بسبب طبقة المادة الرقيقة ، تسخن الحبيبات بسرعة.

في الحبيبات التي تحتوي على الكربون ، ومسحوق الخام وعامل الاختزال يكون لها ظروف تلامس جيدة ، عند درجة حرارة عالية ، وسرعة رد فعل مخفضة بسرعة عالية ، بعد التخفيض من 15 إلى 20 دقيقة ، يمكن أن يصل معدل تعدين الحبيبات إلى 88٪ -92٪.