تعزيز الحديد المختزل المباشر (DRI ) للاستخدام في صناعة الصلب الكهربائي [1)

الحديد المختزل المباشر (DRI )هو ثاني أكثر مصادر الحديد البكر قابلية للتطبيق في صناعة الصلب بعدحديد خامأو المعدن الساخن المنتج فيالأفران العالية. يتم إنتاج DRI عن طريق الاختزال المباشر لخام الحديد باستخدامأول أكسيد الكربونوهيدروجين. تُستخدم المفاعلات العمودية القائمة على الغاز الطبيعي بشكل شائع في أمريكا الشمالية والجنوبية لإنتاج DRI بينما يعد DRI القائم على الفحم شائعًا في الأسواق الآسيوية. إن الإمداد غير المكلف للغاز الطبيعي في الولايات المتحدة يجعل الحديد المباشر مصدرًا جذابًا للحديد لشركات صناعة الصلب.

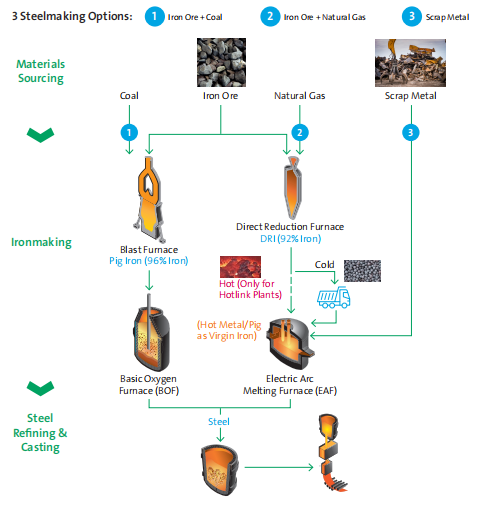

يوضح الشكل 1 طرق صناعة الصلب المختلفة ، أي النهج المتكامل مع فرن الصهر ، والنهج القائم على الكهرباء الذي يستهلك DRI والخردة. في أمريكا الشمالية ، يتم إنتاج أكثر من 60٪ من الفولاذ من خلالفرنك بلجيكيطريق.

الشكل 1: الطرق البارزة لصناعة الصلب

في صناعة الفولاذ الكهربائي ، حيث يلزم أن تكون العناصر المتبقية منخفضة ، قد تحتاج ما بين 10-30٪ من مادة الشحن إلى أن تكون معادن أساسها خام (حديد خام أو DRI

) للتعويض عن الشوائب في الخردة ولزيادة محتوى الكربون في التهمة.

تساعد وحدات الحديد النقي المقدمة من OBMs

صانعي الفولاذ الكهربائي في إنتاج درجات متقدمة من الفولاذ والتحكم في كيمياء السبائك. أصبح تخفيف المخلفات يمثل مشكلة أكثر فأكثر لصانعي الصلب في الأسواق حيث يتم إعادة تدوير الخردة باستمرار ، وبالتالي يحتاج صانعو الصلب إلى المزيد والمزيد من وحدات الحديد `` البكر '' في مزيج المواد الخام للحفاظ على مستويات منخفضة في المنتج النهائي. تفضل العديد من عمليات الفرن الكهربائي استهلاك الحديد الخام نظرًا لوجود انخفاض كبير في متطلبات الطاقة الكهربائية وبالتالي زيادة مقابلة في إنتاجية الفرن. عادةً ما تحتوي OBMs

على خصائص كيميائية وفيزيائية أكثر اتساقًا من خردة الحديد والصلب المعاد تدويرهما. اليوم ، يمكن أن يتسبب الاختلاف في خردة الحديد والكيمياء الفولاذية في حدوث تباين كبير في نتائج التشغيل.

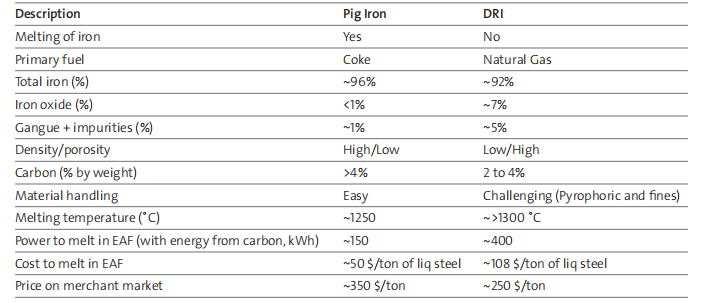

ومع ذلك ، ليست كل OBMs هي نفسها. يوضح الجدول 1 مقارنة OBMs فيما يتعلق بقيمتها في الاستخدام في صناعة الفولاذ الكهربائي. يتميز الحديد الزهر بالعديد من المزايا مقارنة بـ DRI ، وهي محتوى الحديد المعدني العالي ، والشوائب المنخفضة ، ونقطة الانصهار المنخفضة ، والمحتوى العالي من الكربون ، مما يؤدي إلى انخفاض متطلبات طاقة الانصهار. بالإضافة إلى ذلك ، يمثل DRI تحديات كبيرة في النقل والتخزين لأنه يولد غرامات كبيرة أثناء النقل. من منظور تشغيلي ، يبدو أن الحديد الخام هو خيار أكثر ملاءمة كمصدر OBM في صناعة الصلب الكهربائية.

الجدول 1: مقارنة بين الحديد الخنزير و DRI

حاليًا ، يتم إنتاج الحديد الزهر بشكل أساسي من خلال مسار الفرن العالي. تساهم عملية الأفران العالية وعملياتها الملحقة بأكبر كمية من ثاني أكسيد الكربون2لكل طن من إنتاج الصلب ، بسبب استخدام الفحم وفحم الكوك. تنتج عمليات الاختزال المباشر التي تعتمد على الغاز الطبيعي أقل من نصف ثاني أكسيد الكربون2انبعاثات الأفران العالية. لذلك ، هناك فرصة أساسية لإزالة عيوب DRI

وجعلها أقرب إلى الحديد الخام ، مع الحفاظ على الانبعاثات الإجمالية منخفضة.

في هذه الورقة ، تم تحديد نهجين لتعزيز قيمة استخدام الحديد المباشر في صناعة الفولاذ الكهربائي. يعتمد الأسلوب الأول على التسخين المسبق لـ DRI قبل أن يدخل الفرن الكهربائي باستخدام احتراق الوقود بالأكسجين ، والثاني هو تحويل DRI بالكامل إلى معدن ساخن أو حديد خام عن طريق الصهر ، باستخدام احتراق الوقود بالأكسجين. يعتمد كلا النهجين على احتراق الغاز الطبيعي و / أو الهيدروجين كوقود لتقليل ثاني أكسيد الكربون2الانبعاثات. تصف الأقسام التالية كلا النهجين ، مع تحديد المزايا والجدوى والخطوات التالية المحتملة.