تأثير المادة الرابطة على قوة فحم حجري كربوني من مخلفات الحديد العالية

منذالمخلفاتحجمها جيد جدًا ، فمن المعقول أكثر أن يتم تكوير المخلفات الخام متبوعة بالتحميص المباشر. من أجل التحقيق في إمكانية استخلاص الحديد عن طريق التحميص المباشر لفحم حجري الكربون من مخلفات الحديد العالية ، تمت دراسة تأثيرات الروابط المختلفة على قوة فحم حجري أخضر وقوة درجة حرارة عالية لفحم حجري الكربون من مخلفات الحديد العالية.

1. اختبار المواد والخصائص

وكانت المادة الخام المستخدمة في التجربة عبارة عن نفايات حديد عالية السرعة بدرجة حديد كلية 32.87٪. المضافات الرئيسية في الاختبار هي خلط الفحم الداخلي والرابط. محتوى الرطوبة ، محتوى الرماد ، المحتوى المتطاير ومحتوى الكربون الثابت لفحم الخلط الداخلي كان 11.77٪ ، 19.90٪ ، 28.18٪ و 51.92٪ على التوالي ، ومسحوق حتى -1 ملم.

2. طريقة الاختبار

يتم خلط الخام الخام والفحم الداخلي والموثق بنوعية معينة ، ثم يتم إضافة جزء جودة معين من الماء للتقليب والخلط ، ثم يتم الحصول على حبيبات الكربون بالضغط علىالصحافة فحم حجري.

قم بإجراء التجارب التالية:

أ. قياس قوة درجة الحرارة العالية.

ب. تحديد قوة الحبيبات الخضراء: بما في ذلك أوقات السقوط وقوة الضغط للقوالب الرطبة والجافة.

بعد تحديد أفضل مادة رابطة للحبيبات ، تم إجراء اختبار فصل مغناطيسي منخفض الكثافة للتخفيض المباشر للطحن - التحميص للحصول على منتج الحديد الاختزال المباشر النهائي

3. نتائج الاختبار

3.1 تأثير مواد رابطة مختلفة على قوة فحم حجري

يتم خلط كمية معينة من الخام الخام مع 20٪ من الفحم الداخلي ، وكمية مناسبة من الماء وأنواع مختلفة من المواد اللاصقة لاختبار ضغط القوالب ، وتظهر النتائج في الجدول 1.

الجدول 1 نسبة الحبيبات وقوة فحم حجري أخضر مع رابط واحد

رقم الكود. | حجم المياه٪ | بيندر | كمية الموثق٪ | عدد القطرات المبللة (مرات ·50 سم -1) | قوة ضغط البصيلة الرطبة / N | عدد القطرات الجافة (مرات ·50 سم -1) | قوة الانضغاط الجاف / N |

P1 | 14.4 | CMC | 0.4 | 4.2 | 40.56 | 4.2 | 191.8 |

P2 | 2.7 | دبس السكر | 15 | 3.0 | 23.44 | > 20 | 730.00 |

P3 | 15.6 | نشاء | 10 | 3.2 | 47.00 | 6.7 | 142.8 |

ص 4 | 13 | البنتونيت | 10 | 7.6 | 43.78 | 5.5 | 186.00 |

ص 5 | 11.7 | كوب مياة | 10 | 1.8 | 18.8 | 1.7 | 45.52 |

ص 6 | 15.6 | أسمنت حراري | 10 | 1.0 | 30.00 | 1.0 | 20.5 |

ص 7 | 15.6 | الاسمنت القياسي | 10 | 1.5 | 47.90 | 4.5 | 146.00 |

يوضح الجدول 1 ذلكCMCله التأثير الأكثر أهمية في تحسين انخفاض فحم حجري وقوة الانضغاط ، والجرعة فقط 0.4٪ من الخام الخام ؛ تليهاالبنتونيتونشا قابل للذوبان ، وتصل قوة فحم حجري أخضر أساسًا إلى المتطلبات عندما تكون جرعتها 10٪ من الخام الأصلي ؛ المجلدات الأخرى لا تفي بالمتطلبات.

3.2 تأثير الموثق المركب على قوةقوالب خضراء

تم استخدام نسب مختلفة من CMC والدبس ، والأسمنت القياسي ، والبنتونيت ، وكذلك دبس السكر والبنتونايت كمواد رابطة مركبة لاختبار ضغط فحم حجري ، وتظهر نتائج الاختبار في الجدول 2.

الجدول 2 أداء قوالب مع الموثق المركب

رقم الكود. | حجم المياه٪ | جرعة الموثق والموثق٪ | جرعة الموثق والموثق (مرات ·50 سم -1) | قوة ضغط البصيلة الرطبة / N | عدد القطرات الجافة (مرات ·50 سم -1) | قوة الانضغاط الجاف / N |

ص 8 | 12 | 0.4٪ CMC + 8٪ دبس السكر | 7.6 | 31.8 | > 20 | 511.8 |

P9 | 15.4 | 0.4٪ CMC + 8٪ أسمنت قياسي | 3.7 | 63.67 | 3.0 | 164.9 |

ص 10 | 15.0 | 0.4٪ CMC + 5٪ بنتونايت | 9.4 | 41.88 | 13.0 | 181.00 |

ص 11 | 15.4 | 0.4٪ CMC + 8٪ بنتونايت | 10.6 | 45.68 | 14.3 | 222.2 |

P12 | 12.5 | 5٪ دبس السكر + 5٪ بنتونايت | 4.6 | 22.56 | > 20 | 248.5 |

3.3 تأثير التحميص على متانة القوالب

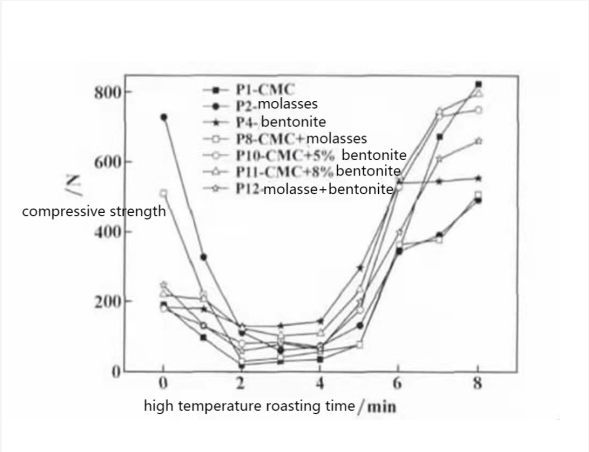

وفقًا لنتائج الدراسة أعلاه ، تم اختيار قوالب فحم حجري P1 و P2 و P4 و P8 و P10 و P11 و P12 بالقوة المطلوبة وقياس درجات الحرارة المرتفعة ، وتظهر النتائج في الشكل 1. النتائج يوضح الشكل 1. اتجاه تغير القوة أثناء التحميص بدرجة حرارة عالية بنسب رابطة مختلفة هو نفسه بشكل أساسي ، مع انخفاض قوة الضغط للقوالب في بداية التحميص وتزداد تدريجياً في المرحلة اللاحقة.

شكل 1 تأثير وقت التحميص بدرجة حرارة عالية على قوة درجة الحرارة العالية للقوالب

يمكن استنتاج النتائج السابقة أنه ، من حيث استهلاك الطاقة ودرجة الخام المحمص ، يجب تقليل كمية المواد المضافة مع ضمان جودة القوالب ، لذلك يتم استخدام 0.4٪ CMC بالإضافة إلى 8٪ بنتونايت كأفضل مادة رابطة لهذا المنجم .

3.4 تأثير مسامية فحم حجري على قوة الحبيبات

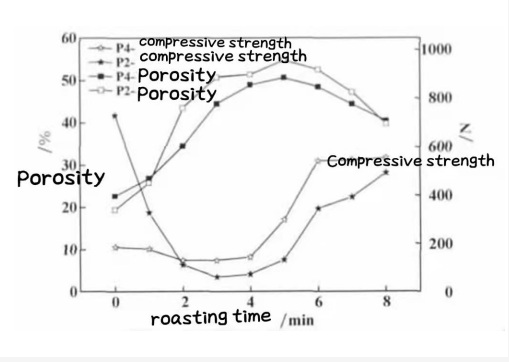

كما هو مبين في الشكل 2 ، زادت مسامية فحم حجري الكربون أولاً ثم انخفضت مع وقت التحميص. بالاقتران مع دراسة تغير الشدة أثناء عملية تقليل فحم حجري مؤكسد ، كان الانخفاض السريع في الكثافة في المرحلة الأولية من تحميص قوالب الكربون ناتجًا عن زيادة المسامية داخل القوالب.

الشكل 2 الشكل 2 تباين مسامية الحبيبات في أوقات مختلفة من التحميص بدرجة حرارة عالية

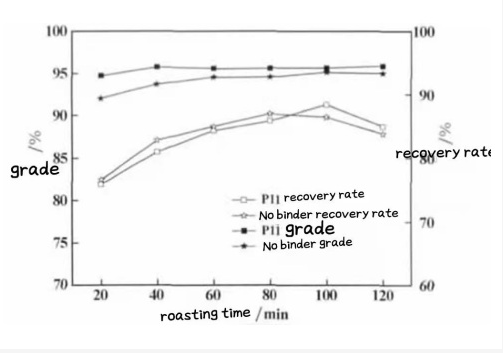

3.5 التخفيض المباشر اختبار تحميص الفصل المغناطيسي من فحم حجري

بعد تحديد القوالب P11 كأفضل تركيبة ، تم إخضاعهم لاختبارات الفصل المغناطيسي والتحميص المباشر. تم استخدام الكريات الخالية من المواد الرابطة كاختبار تحكم للتحقق من تأثير المادة الرابطة على التحميص بالاختزال المباشر والفصل المغناطيسي للقوالب. كما يتضح من الشكل 3 ، فإن اتجاه القوالب مع وقت التحميص هو نفسه بشكل أساسي ، مع زيادة وقت التحميص ، لا تتغير درجة منتج الحديد الاختزال المباشر كثيرًا ؛ يُظهر معدل الاسترداد اتجاهًا للزيادة أولاً ثم التناقص ببطء.

شكل 3 تأثير وقت التحميص على معامل الاختزال المباشر للكريات

4. الخلاصة

4.1 عند استخدام مادة رابطة واحدة ، يكون لـ CMC والبنتونايت تأثير أفضل في تحسين قوة القوالب الخضراء ؛ للدبس تأثير ملحوظ في تحسين قوة القوالب الجافة.

4.2 عند استخدام مواد رابطة مركبة ، فإن أفضل نسبة لمواد رابطة مركبة هي 0. 4٪ CMC + 8٪ بنتونايت.

4.3 كان هناك اختلاف كبير في مقاومة الضغط للقوالب الجافة ذات الروابط المختلفة ، لكن اتجاه التغيير لقوة الانضغاط كان هو نفسه بشكل أساسي عند التحميص بدرجة حرارة عالية. انخفضت قوة الانضغاط للقوالب بسرعة في 0 ~ 2 دقيقة في مرحلة التحميص الأولية ، وزادت تدريجياً في 4 ~ 8 دقائق.

4.4 انخفاض قوة فحم حجري الكربون خلال فترة التكليس الأولية من 0 ~ 2 دقيقة ناتج عن زيادة المسامية داخل فحم حجري. خلال 5 ~ 8 دقائق ، ترتبط جزيئات الحديد ببعضها البعض وتحسنت قوة ضغط فحم حجري بسبب تكوين طور الحديد في فحم حجري.

4.5 بعد التحبيب بأفضل نسبة رابط ، تم إجراء اختبار الفصل المغناطيسي للتحميص المباشر. تحت ظروف التحميص بدرجة حرارة 1200 درجة مئوية ووقت التحميص 100 دقيقة ، تم الحصول على درجة الحديد الكلية 95.64٪ والاسترداد 88.42٪.